新聞中心

最新資訊

新聞中心

TPE彈性體一般是如何制作出來的?

- 時間:2025-07-02 09:36:19

- 來源:立恩實業

- 作者:TPE

在材料科學的江湖里,TPE(熱塑性彈性體)絕對是個“多面手”。從兒童玩具到汽車密封條,從運動鞋底到醫療導管,這種兼具橡膠彈性和塑料加工性的材料,正以每年6%以上的增速滲透進各行各業。我見過太多客戶拿著樣品問:“這軟乎乎的東西,到底是怎么造出來的?”今天,咱們就掀開TPE的神秘面紗,從分子結構到生產設備,把這門工業魔法拆解個明白。

文章目錄

一、TPE的基因密碼:分子結構決定性能

要理解TPE的制作,得先搞清楚它的“基因”。傳統橡膠像一塊死面團——加熱能塑形,冷卻變硬但無法再加工;塑料則像冰——加熱變軟可塑,冷卻定型后無法改變。而TPE的分子結構,是硬鏈段(塑料相)和軟鏈段(橡膠相)的“完美聯姻”。

1.1 硬鏈段:塑料相的“骨架”

硬鏈段通常由聚苯乙烯(PS)、聚丙烯(PP)或聚酯(如PBT)等結晶性塑料組成。它的作用像混凝土中的鋼筋——在常溫下形成物理交聯點,賦予材料強度和剛性;加熱時,這些交聯點解體,材料可像塑料一樣流動。

典型案例:

SEBS(氫化苯乙烯-丁二烯-苯乙烯嵌段共聚物):硬鏈段是聚苯乙烯(PS),軟鏈段是氫化丁二烯橡膠。通過調整PS含量(10%-30%),可控制材料硬度(0A-95A)。

TPU(熱塑性聚氨酯):硬鏈段是二異氰酸酯與多元醇反應生成的聚氨酯,軟鏈段是聚醚或聚酯多元醇。硬鏈段含量越高,材料越硬(60A-85D)。

1.2 軟鏈段:橡膠相的“靈魂”

軟鏈段是賦予TPE彈性的關鍵。它可以是丁二烯橡膠(BR)、異戊二烯橡膠(IR)、硅橡膠(SiR)等。在常溫下,軟鏈段呈無定形狀態,分子鏈可自由卷曲,賦予材料橡膠般的彈性;加熱時,軟鏈段與硬鏈段一起流動,實現可塑性加工。

關鍵數據對比:

| 材料類型 | 硬鏈段 | 軟鏈段 | 典型硬度范圍 |

|---|---|---|---|

| SEBS | PS | 氫化BR | 0A-95A |

| TPU | 聚氨酯 | 聚醚/聚酯 | 60A-85D |

| TPEE | PBT | PTMG | 30D-72D |

二、TPE的“煉金術”:四大核心生產工藝

TPE的制作本質是將硬鏈段和軟鏈段通過化學或物理方法結合,形成微觀相分離結構。根據原料和工藝不同,主要分為四種路線:

2.1 物理共混法:最主流的“拼樂高”

這是目前最常用的方法,占TPE產量的70%以上。原理像拼樂高——將硬塑料(如PP、PS)和軟橡膠(如SEBS、SBS)按比例混合,加入增塑劑、潤滑劑、抗氧劑等助劑,通過密煉機或雙螺桿擠出機熔融共混,形成均勻的混合物。

典型流程:

原料預處理:將SEBS顆粒在80℃烘箱中干燥4小時,去除水分(水分含量需<0.1%)。

密煉機混煉:將SEBS、PP、白油(增塑劑)、抗氧劑按比例加入密煉機,160℃下混煉8分鐘,使各組分充分分散。

雙螺桿擠出:將混煉料通過雙螺桿擠出機(溫度180-220℃)熔融擠出,經水冷切粒,得到TPE顆粒。

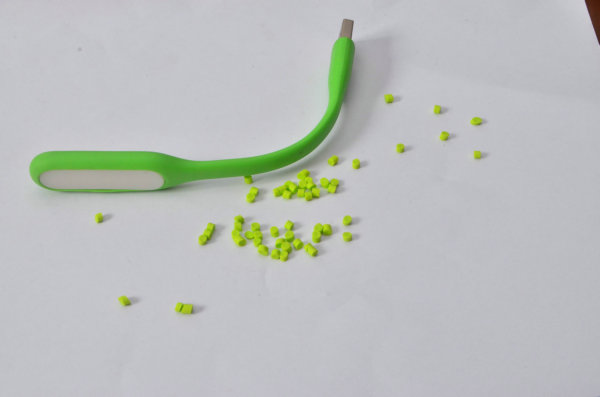

后處理:顆粒經振動篩分、金屬檢測后包裝入庫。

關鍵參數:

混煉溫度:需高于硬鏈段的熔點(如PP的熔點160-170℃),但低于軟鏈段的分解溫度(SEBS分解溫度>250℃)。

螺桿轉速:通常200-400rpm,轉速過高會導致剪切熱過大,材料降解。

停留時間:從喂料到出料的時間需控制在2-5分鐘,確保混合均勻但不過度降解。

2.2 化學合成法:從分子層面“定制”

適用于高端TPE(如TPU、TPEE),通過化學反應將硬鏈段和軟鏈段直接連接。以TPU為例:

預聚合:將二異氰酸酯(如MDI)與多元醇(如PTMG)在80℃下反應2小時,生成預聚體。

擴鏈反應:加入擴鏈劑(如1,4-丁二醇),在100℃下繼續反應1小時,形成長鏈聚氨酯。

造粒:將熔融的TPU通過水下切粒機切成顆粒,經干燥后包裝。

優勢:

分子結構更均勻,性能更穩定(如TPU的耐磨性是SEBS的3倍)。

可通過調整反應物比例,精準控制硬度、拉伸強度等性能。

劣勢:

設備投資大(一條TPU生產線需500萬元以上)。

工藝復雜,需嚴格控制反應溫度、時間、催化劑用量等參數。

2.3 動態硫化法:橡膠與塑料的“深度融合”

傳統共混法中,橡膠相和塑料相是物理混合,長期使用易分層。動態硫化法通過在混煉過程中加入硫化劑,使橡膠相在塑料相中形成微米級交聯顆粒,顯著提升材料的耐熱性、耐油性和壓縮永久變形。

典型應用:

汽車密封條:動態硫化TPE(TPV)的耐溫可達150℃,而普通SEBS共混料僅80℃。

油管:TPV的耐油性比SEBS提升50%,可長期接觸汽油、機油。

工藝要點:

硫化劑選擇:常用過氧化物(如DCP)或酚醛樹脂,用量需精確控制(通常0.5%-2%)。

硫化溫度:需高于塑料相的熔點(如PP的160℃),但低于硫化劑的分解溫度(DCP分解溫度>170℃)。

硫化時間:通常3-5分鐘,時間過短硫化不完全,過長會導致材料降解。

2.4 填充改性法:給TPE“加buff”

通過添加無機填料(如碳酸鈣、滑石粉)或有機填料(如木粉、淀粉),可降低TPE成本或賦予特殊性能。例如:

增韌:添加5%-10%的納米碳酸鈣,可使TPE的沖擊強度提升30%。

阻燃:添加20%-30%的氫氧化鋁,可使TPE的氧指數從18%提升至28%(達到UL94 V-0級)。

導電:添加5%-15%的炭黑,可使TPE的表面電阻從101?Ω降至10?Ω(可用于防靜電包裝)。

填充改性配方示例(阻燃TPE):

| 原料 | 比例(%) | 作用 |

|---|---|---|

| SEBS | 30 | 基體 |

| PP | 20 | 硬鏈段 |

| 氫氧化鋁 | 40 | 阻燃劑 |

| 硅烷偶聯劑 | 2 | 改善填料分散 |

| 抗氧劑1010 | 0.5 | 防止熱降解 |

| 潤滑劑EBS | 0.5 | 改善加工流動性 |

三、TPE制作的“避坑指南”:從原料到成品的10個關鍵控制點

在TPE生產中,細節決定成敗。以下是我總結的10個最易出問題的環節,附解決方案:

3.1 原料水分控制:0.1%的“生死線”

TPE對水分極其敏感——水分會導致加工時產生氣泡、表面瑕疵,甚至分子鏈斷裂。干燥是頭等大事:

SEBS:需在80℃下干燥4小時,水分含量<0.1%。

PP:需在100℃下干燥2小時,水分含量<0.05%。

檢測方法:用卡爾費休水分儀快速檢測,或通過觀察擠出條表面是否光滑判斷(有氣泡說明水分超標)。

3.2 螺桿組合設計:雙螺桿的“黃金比例”

雙螺桿擠出機的螺桿組合直接影響混合效果。通用配方:

輸送段:占螺桿長度的30%,用于原料輸送和預熱。

熔融段:占40%,通過剪切和壓縮使原料熔融。

混合段:占20%,通過反向螺紋或捏合塊增強混合。

排氣段:占10%,用于排除揮發物(如水分、小分子助劑)。

案例:生產高填充TPE(如添加40%碳酸鈣)時,需在混合段增加捏合塊數量(從3組增至5組),并降低螺桿轉速(從300rpm降至200rpm),以避免過度剪切導致填料破碎。

3.3 溫度曲線優化:從“冷啟動”到“精準控溫”

溫度過高會導致材料降解(如SEBS在250℃以上會分解),溫度過低則導致混合不均。典型溫度曲線:

| 區段 | 溫度(℃) | 作用 |

|---|---|---|

| 喂料段 | 160 | 預熱原料 |

| 熔融段 | 180-200 | 使原料熔融 |

| 混合段 | 200-220 | 增強混合效果 |

| 計量段 | 210 | 控制熔體壓力 |

| 機頭 | 220 | 確保熔體順利擠出 |

調整原則:

硬鏈段含量高(如PP占比>30%)時,熔融段溫度需提高10-20℃(因PP熔點高)。

添加阻燃劑(如氫氧化鋁)時,混合段溫度需降低10-15℃(避免阻燃劑分解)。

3.4 助劑選擇:小劑量,大作用

助劑用量通常僅占配方的0.1%-5%,但直接影響材料性能。常見助劑及作用:

抗氧劑:防止加工時氧化降解(常用1010或168,用量0.1%-0.5%)。

潤滑劑:改善加工流動性(EBS用量0.5%-1%,硬脂酸鈣用量0.3%-0.8%)。

相容劑:增強硬鏈段和軟鏈段的結合(如馬來酸酐接枝PP,用量2%-5%)。

色母粒:賦予材料顏色(用量1%-5%,需選擇與TPE相容的載體樹脂)。

避坑提示:

避免使用含重金屬的助劑(如鉛鹽穩定劑),否則材料無法通過ROHS檢測。

添加阻燃劑時,需同步添加協效劑(如硼酸鋅),可提升阻燃效率30%。

四、TPE的“未來已來”:三大趨勢重塑行業

作為材料人,我深刻感受到TPE行業正在經歷從“通用化”到“功能化”的轉型。以下三大趨勢值得關注:

4.1 生物基TPE:環保驅動的“綠色革命”

傳統TPE依賴石油基原料(如SEBS、PP),而生物基TPE采用可再生資源(如玉米淀粉、蓖麻油)為原料,碳排放可降低40%-60%。例如:

巴斯夫的Elastollan? N:以蓖麻油為原料,硬度范圍60A-75D,已用于汽車內飾。

陶氏的ENGAGE? REN:含25%生物基內容物,用于鞋材和包裝。

市場預測:生物基TPE市場規模將從2023年的12億美元增至2030年的35億美元,年復合增長率16%。

4.2 高性能TPE:突破“橡膠-塑料”邊界

通過納米改性、動態硫化等技術,TPE的性能正逼近甚至超越傳統工程塑料。例如:

耐高溫TPE:動態硫化TPV的耐溫可達180℃,已用于新能源汽車電池包密封。

高強度TPE:添加碳纖維的TPE拉伸強度可達80MPa(接近PA66的強度)。

透明TPE:通過控制結晶度,開發出透光率>90%的TPE,用于醫療導管。

4.3 3D打印TPE:從“大規模生產”到“個性化定制”

傳統TPE需通過注塑、擠出等模具加工,而3D打印TPE可直接打印復雜結構,無需開模。例如:

Stratasys的TPU 92A:邵氏硬度92A,用于鞋底原型制作。

巴斯夫的Ultrafuse? TPU:可打印柔性鉸鏈、密封件等精密部件。

技術挑戰:

TPE的熔體粘度高,易堵塞噴嘴(需優化打印溫度和速度)。

打印件易收縮變形(需通過調整層厚和填充密度控制)。

相關問答

Q1:TPE和硅膠有什么區別?

A:TPE是熱塑性材料,可回收再利用,加工溫度180-220℃;硅膠是熱固性材料,需硫化交聯,加工溫度150-200℃。TPE硬度范圍更廣(0A-95D),硅膠通常30A-80A。成本上,TPE比硅膠低30%-50%。

Q2:TPE能耐多少度高溫?

A:普通SEBS基TPE耐溫80-100℃;動態硫化TPV耐溫120-150℃;特殊改性TPE(如添加玻璃纖維)耐溫可達180℃。

Q3:TPE回收料能用嗎?

A:可以,但需控制回收料比例(通常≤30%),且需篩選同牌號、同顏色的廢料。回收料需重新干燥(80℃/4小時)和造粒,性能會下降10%-20%。

Q4:TPE和TPU哪個更軟?

A:TPU的硬度范圍通常60A-85D(D表示更硬),SEBS基TPE的硬度范圍0A-95A(A表示更軟)。因此,SEBS基TPE可做到更軟(如0A,類似橡皮泥),而TPU最低硬度約60A(類似鉛筆橡皮)。

Q5:TPE有氣味嗎?

A:優質TPE應無刺激性氣味。若有異味,可能是以下原因:

原料未干燥(水分導致加工時分解);

使用了劣質增塑劑(如DOP);

加工溫度過高導致材料降解。

解決方法:選擇食品級原料、優化干燥工藝、控制加工溫度。

- 上一篇:PU能不能和TPR混合生產?

- 下一篇:

客服QQ

客服QQ